Insights

Umfrage: Deutschland mit Nachholbedarf bei Automatisierung

Produktivitätspotenzial beim Materialfluss wird unzureichend genutzt.

Automation und Robotik sind Schlüsseltechnologien für höhere Wettbewerbsfähigkeit, Qualität und Nachhaltigkeit bei der industriellen Produktion. Um die Produktivitätspotenziale dieser Techniken optimal erschließen zu können, spielt der innerbetriebliche Materialfluss eine zentrale Rolle. Die meisten Großunternehmen haben diese Herausforderung erkannt. Doch wie sieht es mit der Automatisierung bei den mittelständischen Unternehmen in Deutschland aus?

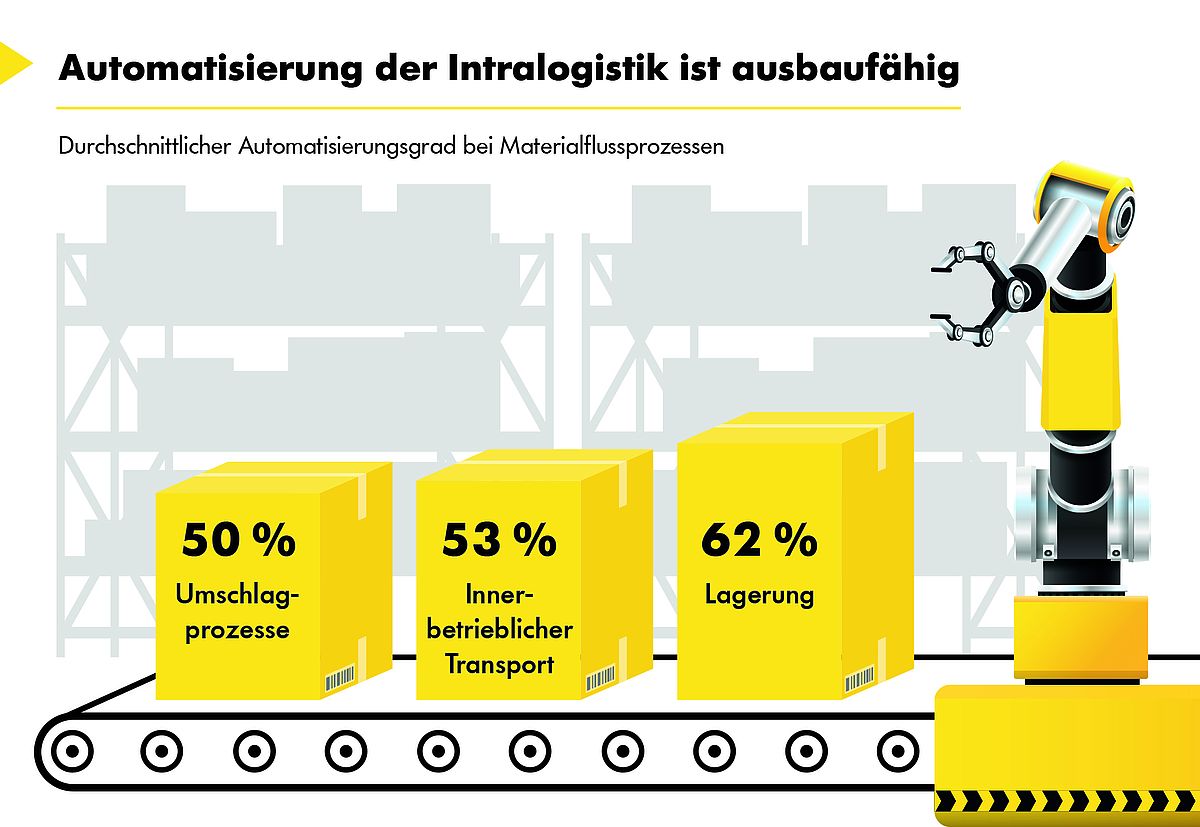

Die Umfrage „Produktionslogistik im Mittelstand“ von Interroll offenbart hier einen deutlichen Nachholbedarf: So liegt der durchschnittliche Automatisierungsgrad des innerbetrieblichen Materialtransportes bei den befragten Unternehmen erst bei 53 Prozent. Nicht einmal jedes fünfte Unternehmen (19 Prozent) erreicht einen Automatisierungsgrad bei diesen Prozessen von über 75 Prozent. Beinahe jedes zehnte Unternehmen (9 Prozent) hat sich bisher sehr zurückgehalten und verfügt gerade einmal über einen Automatisierungsgrad von unter 25 Prozent.

Doch wer glaubt, die Verantwortlichen in den mittelständischen Unternehmen seien Zukunftstrends nicht aufgeschlossen, täuscht sich: 67 Prozent halten die vorausschauende Instandhaltung und einen professionellen Service noch vor Anwendungen mit einer hohen Lebensdauer (53 Prozent) und modularisierten Produkten (50 Prozent) für das wichtigste Kriterium, um reibungslose Produktionsprozesse zu gewährleisten.

Bei der von Interroll beauftragten Umfrage, die von der Agentur Faktenkontor (Hamburg) durchgeführt wurde, wurden 2019 insgesamt 200 Produktionsunternehmen in Deutschland telefonisch befragt. Dabei lag der Fokus auf Betrieben, die 50 bis 500 Mitarbeiter beschäftigen und einen Umsatz von bis zu 500 Millionen Euro erwirtschaften.

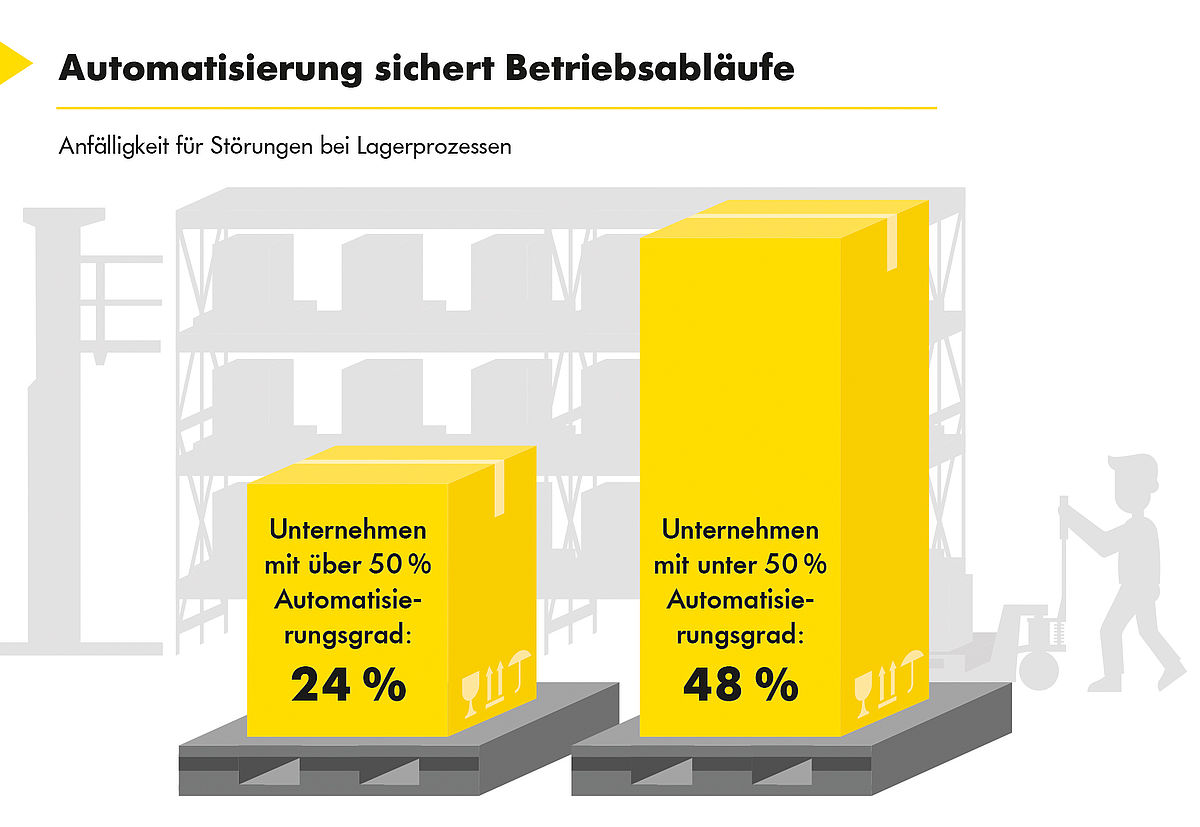

Mögliche Wettbewerbsnachteile zeigt die Befragung interessanterweise auch bei der Störanfälligkeit von Lagerprozessen. So verdoppelt sich deren Anzahl bei den Unternehmen, die einen Automatisierungsgrad von unter 50 Prozent aufweisen, auf 48 Prozent gegenüber 24 Prozent bei Unternehmen, die mit einem höheren Automatisierungsgrad. Doch auch wer automatisiert, ist natürlich nicht gänzlich sicher vor Störungen. Hier gehören Fehlfunktionen der Software (40 Prozent) beziehungsweise die fehlerhafte Bedienung von komplexen Anlagen (32 Prozent) zu den häufigsten Gründen der Beeinträchtigung.

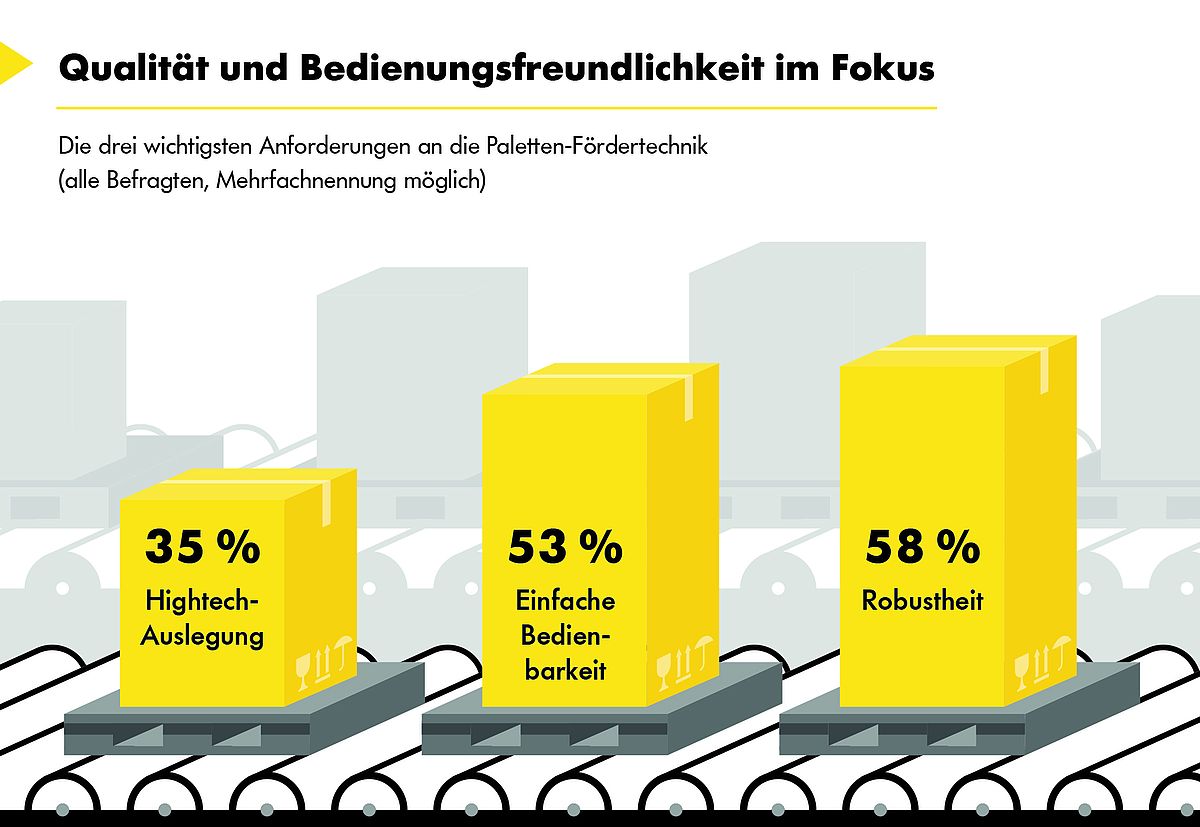

Eine einfache Bedienbarkeit von Fördermodulen spielt übrigens auch beim Paletten-Handling eine wichtige Rolle. 61 Prozent der Produktionsplaner halten diese Eigenschaft sogar für den wichtigsten Faktor bei diesen Abläufen. Über alle Befragten hinweg sind es die Langlebigkeit und die Robustheit der Paletten-Fördertechnik (58 Prozent), die den entscheidenden Vorteil einer Lösung ausmachen.

Mit den Ergebnissen dieser Umfrage im Hinterkopf arbeitet Interroll aktiv an einer neuen Lösung - dem Smart Pallet Mover (SPM) - um die "letzte Meile" in Fertigungsbereichen besser zu organisieren und zu automatisieren. Diese neue Schnittstelle wird die Verbindung zwischen den verschiedenen Phasen des Materialflusses, d.h. der Bewegung, Organisation, Ein- und Ausgabe von Paletten, verbessern. Das SPM kann nicht nur in der Nähe von Fertigungsmaschinen eingesetzt werden, sondern auch zwischen verschiedenen Produktionszellen innerhalb desselben Fertigungsprozesses.